Gefügeanalyse Gefügeuntersuchung

Metallographie - wichtig für die Qualität

Die Qualität und die Eigenschaften von Metallen hängen unter anderem von den enthaltenen Legierungselementen wie Cr, Ni, Mn, Si usw. und deren Mengenverhältnissen sowie von der Form, Größe, Verteilung, Homogenität und Orientierung der enthaltenen Kristalle (Körner) ab. Die Eigenschaften von Metallen können nicht nur durch die Legierungselemente, sondern auch durch Wärmebehandlung oder mechanische Bearbeitung stark beeinflusst werden. Für eine moderne Qualitätskontrolle ist heute die bildliche Dokumentation - die quantitative und qualitative Gefügeanalyse bzw. Gefügeuntersuchung - mit einem hochwertigen Lichtmikroskop (Metallmikroskop) bei 50 bis 500-facher (bis 1000-facher) Vergrößerung unverzichtbar.

Mikroskope (und Makromikroskope) werden von einer Vielzahl von Herstellern und Händlern angeboten. Für den Bildeinzug werden elektronische Kameras (z. B. 5 MB bis 50 MB) mit Software empfohlen. Teilweise beinhaltet diese Software eine Bildanalyse (automatische Bestimmung von Korngrenzen, Gefügeanteilen). Spricht man mit erfahrenen Metallographen, erfährt man: "Es gibt keine Software, die eine wirklich reproduzierbare Gefügeanalyse beherrscht. Die Genauigkeit liegt bei nur ca. 80%). Aber was nützt eine Bildanalyse, die nur "vielleicht" richtig ist.

Zu den Grundlagen der qualitativen Analyse gehört die Stereologie (griechisch stereos = fest, körperlich). Dabei handelt es sich um die räumliche Interpretation (Rückschlüsse) von Schnitten durch Körper (hier metallografische Probenpräparation), um aus einem zweidimensionalen Mikroskopbild auf das Gesamtvolumen des zu beurteilenden Gefüges zu schließen. Dabei wird aus der Vermessung der Gefügegeometrien mit mathematischen Funktionen auf den räumlichen Inhalt geschlossen. Die Stereologie ist ein statistisches Näherungsverfahren zur quantitativen Bestimmung von Flächen oder Volumenanteilen.

Für die Analyse gilt dabei: AA =LL= PP = VV (A Flächenanteil | L Längenanteil | P Punktanteil | V Volumenanteil)

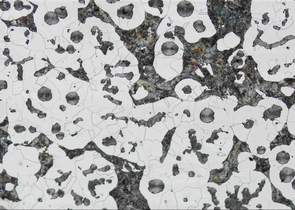

Aufnahmen Segmentierung

Korngrößenbestimmung / Korngrößenanalyse

Neben der Korngrößenbestimmug ist die Bestimmung der Mengenverhältnisses der Elemente zur Beurteilung der Werkstoffeigenschaften von großer Bedeutung. Die quantitative mikroskopische Analyse (Bestimmung der Gefügeparameter) dieser unterschiedlichen Phasen - auch Phasenanalyse genannt - in Werkstoffen ermöglicht es, Aussagen über die Materialeigenschaften (den zu erwartenden mechanischen Eigenschaften und Haltbarkeit) zu treffen. Die quantitative Mikroskopie (Stereologie) ist eine alte Wissenschaft und wird bereits seit ca. 1850 industriell eingesetzt.

Neben der Bestimmung von Phasenanteilen ist die Bestimmung der Ferrit- oder Austenit- Korngrößenanalyse ein wesentlicher Bestandteil in der Gefügebeurteilung. Für die Analyse der Phasenanteile werden unterschiedliche Auswerteverfahren verwendet. Aus den so ermittelten Parametern lassen sich viele andere Parameter (wie z. B. Korngröße Korngrenzen / Lamellenabstand) bestimmen. Die grundlegenden Verfahren zur qualitativen und quantitativen Analyse sind:

1. die Planimetrie (Flächenanalyse)

2. das Linienschnittverfahren (Linienanalyse)

3. das Punktzählverfahren (Punktanalyse)

Mit diesen drei Auswertemethoden lassen sich die Gefügeeigenschaften von Werkstoffen quantitativ bestimmen. Über die Bestimmung und Klassifizierung der Gefügebestandteile kann man Aussagen treffen über die mechanischen, chemischen und z.B. über die elektrischen Eigenschaften von Werkstoffen. Die Bestimmung der Gefügebestandteile kann sowohl manuell als auch automatisch erfolgen.

Grundsätzliche Vorgehensweise bei der Gefügebestimmung

Bearbeitungsschritt | Beschreibung des Bearbeitungsschrittes |

Probenpräparation | Eine Probe wird durch Trennen, Schleifen, Polieren metallographisch bis hin zu spiegelnd glänzender Oberfläche aufbereit |

Ätzen | Um die Metallbestandteile (Körner / Kristalle) unterscheiden folgte einen Korngrenzen-Ätzung |

Bilderzeugung | Mikroskopische Aufnahme des Gefüges bei 50 - 1000-facher Vergrößerung (Standard 400-fach) |

Bild-Einzug | Das betrachtete Bild wird in eine Bildanalysesoftware geladen |

Graubild-Bearbeitung | Einstellungs- / Optimierungsarbeit zur Bildverbesserung |

Schwellwertbestimmung | Auswahl der analysierenden Gefüge-Struktur, Einstellung der Empfindlichkeitsschwelle |

Binärbearbeitung | Korn-Größeneinteilung (Histogramm-Klassen), Bereinigung und Ausschluss von Gefügeanteilen die keiner Klasse entsprechen |

Vermessung | Feldmessung und Objektmessung im Gefüge |

Statistische Verarbeitung | Auswertung der mathematischen Anteile, Klassenverteilung nach Gauß |

Bildarchivierung | Bildspeicherung inklusive der Messdaten |

Ergebnisausgabe / Weitergabe | Die Bilder / Berichte werden gedruckt, versandt (PDF), Daten-Export in ERP Systeme |

1.) Das Planimetrie-Verfahren (Flächeninhaltsanalyse)

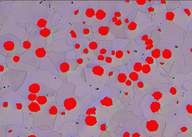

a.) Automatisch durch Bildanalysesoftware:

Hierbei werden durch aufwendige, aber einfach bedienbare Bildanalysesoftware bestimmt:

- Flächenanteil Volumenanteil (Verhältnis des Flächeninhaltes der Strukturen / Körner zum Gesamtbild)

- spezifische Linienlänge (Gesamtlängen-Verhältnis der Strukturen / Körner zum Gesamtbild),

- Teilchenzahl pro Flächeneinheit und Größenverteilung der Strukturen / Körner in Bezug auf das Gesamtbild)

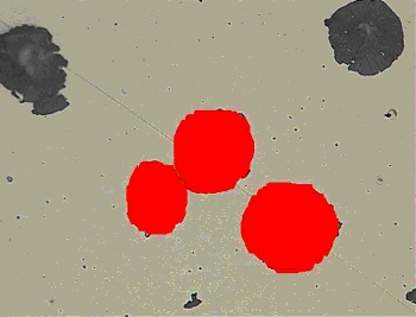

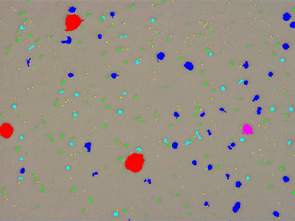

Die Korngröße wird bei diesem Verfahren über den Flächenanteil automatisch errechnet. Eine automatische Auswertung mittels ZEISS Software ZEN oder Axiovision erfordert, dass die Korngrenzen an der metallografisch präparierten und geätzten Probe überwiegend geschlossen sind. Mittels der Bildanalyse werden die Flächeninhalte farbig dargestellt. Durch einfachen Mausklick können die Schwellwerte der Erkennung optimiert werden. Bei dem Verfahren können sowohl die Flächeninhalte als auch die Korngrenzen unterschiedlich farblich dargestellt werden. Die automatisierte Analyse liefert ein anschauliches Histogramm bezogen auf die Anzahl und Verteilung unterschiedlich großer Körner.

b.) Manuelle Auswertung:

Für bestimmte, nicht automatisierbare Auswertungen wie die Korngrößenbestimmung, die Porenanalyse oder die Graphitauswertung stehen (in der Bildanalyse-Software) zusätzlich weiterhin genormte Richtreihentafeln zur Verfügung. Dabei kann der Materialprüfer durch einfachen, aber recht zuverlässigen visuellen Bildvergleich zwischen zu beurteilendem Gefüge und vorgefertigten Vergleichsbildern (so genannte Richtreihentafeln) eine Zuordnung vornehmen. Dazu werden die bekannten Richtreihentafeln in der Software eingeblendet und der Anwender kann innerhalb kurzer Zeit das zu untersuchende Gefüge einer Tafel zuordnen (manueller Bildvergleich) und eine Qualifizierung des Werkstoffs vornehmen.

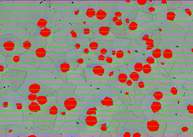

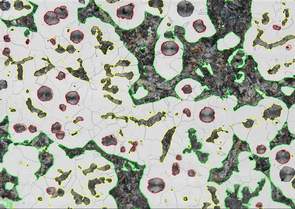

Korngrößenbestimmung nach Bildreinigung

Korngrößenbestimmung - Bild-Richtreihen nach ASTM

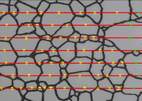

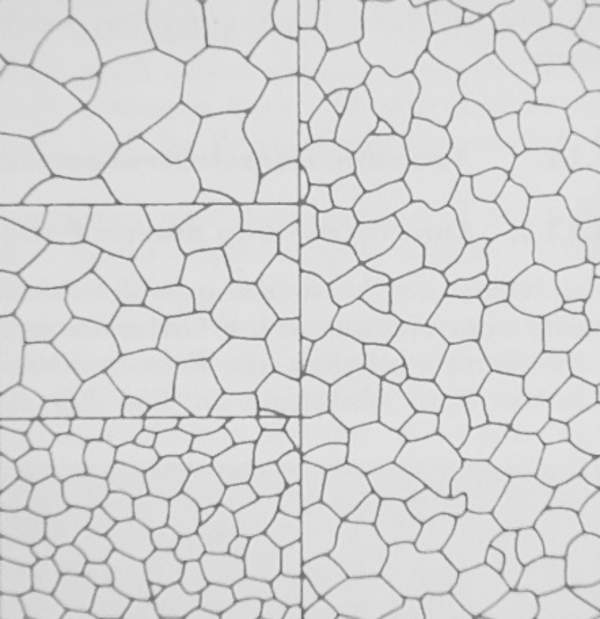

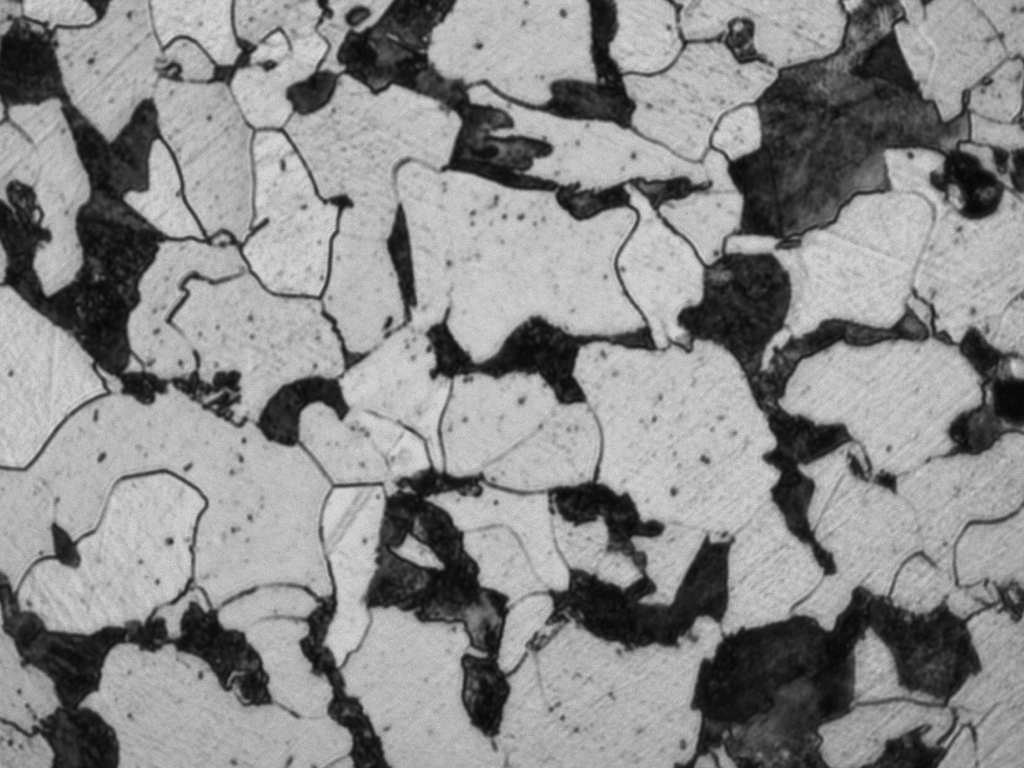

2.) Linienschnittverfahren

Bei dem Linienschnittverfahren werden über die mikroskopische Aufnahme Linien mit definierter Strecke aufgetragen. An jedem Punkt, an dem die Linie eine Korngrenze überschreitet erfolgt eine Markierung. Die Anzahl der Schnitte wird auf die Messtrecke bezogen und gibt so Auskunft über die quantitative Anzahl der Körner (Kristalle) im Gefüge. Es werden bestimmt:

- Linearanteil: Verhältnis Schnittsehnen-Gesamtlänge durch einen Gefügebestandteil zur Länge der Messlinie

- Schnittanzahl / Punktanzahl: Verhältnis der Schnittpunkt-Anzahl der durchschnittenen Korngrenzen zur gesamten Messlinien-Länge

Neben der einfachen Linie (mehrere Linien in einem Bild) stehen auch andere Geometrien (Mehrfachkreise etc.) zu Verfügung.

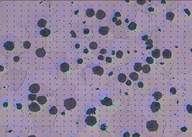

3. Das Punktzählverfahren (Punktanalyse) gemäß ASMT E562-02

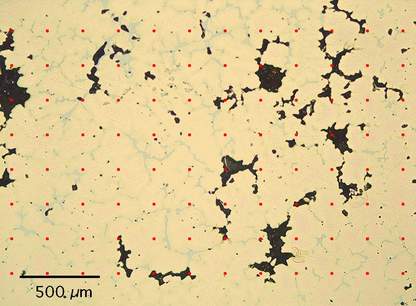

Bild: Porenanalyse: Gesamtpunktzahl: 96, Trefferpunkte Poren: 15, Porenanteil: 15,6%

Das Mikroskopische- Bild wird mit einem Punktraster überdeckt. Danach werden die Punkte (Treffer) gezählt die einen Gefügeanteil getroffen haben (Verhältnis Treffer zu Gesamt-Punktanzahl ergibt den Flächen- bzw. den Volumenanteil der Gefügebestandteile.

Die Phasenanteile werden bei diesem Punktzählverfahren anhand einer mikroskopischen Gefügeaufnahme mit darüber gelegtem Punktmuster vorgenommen. Das Punktraster ermöglicht es den prozentualen Flächenanteil von Phasen an mikroskopischen Bildern, durch auszählen der Trefferpunkte, zu bestimmen.